POLYVERTEC® COMPOSITE SYSTEMS

STRUKTOL® POLYVERTEC® COMPOSITE SYSTEMS für Faserverbund-Anwendungen und Vergussmassen

Faserverbundbauteile (Composites) auf der Basis von Reaktivharz-Systemen werden in vielen Anwendungsbereichen eingesetzt:

- Transportwesen (Bahn, Schifffahrt): Waggonbau, Schiffsaufbauten

- Windenergie: Rotorblätter

- Sport- und Freizeitindustrie: Golfschläger, Fahrräder, Angelruten, uvm.

- Segelflieger: Flugzeugrumpf, Flügel und Leitwerk

- Bauindustrie: Versteifungselemente, Lamellen und Re-Bars („Baustahlmatten“)

- Vergussmassen

Die Eigenschaften der POLYVERTEC® COMPOSITE SYSTEMS können in weiten Grenzen angepasst werden, um den unterschiedlichen Anforderungen an Verarbeitungsprozesse wie auch an die Eigenschaften des fertigen Faserverbundbauteils gerecht zu werden. Für die Herstellung von hochwertigen Infusions- und RTM-Formen (Tooling) kann POLYVERTEC® StrukTOOL HT als Quarzbasierter Polymerbeton im Gussverfahren einfach verarbeitet werden.

POLYVERTEC® COMPOSITE SYSTEMS lassen sich vielfach mit anderen STRUKTOL®-Produkten kombinieren, wie z.B. den POLYPHLOX® Flammschutzadditive zur Verbesserung des Brandverhaltens oder den Toughenern aus den Produktreihen STRUKTOL® POLYDIS® und POLYCAVIT®.

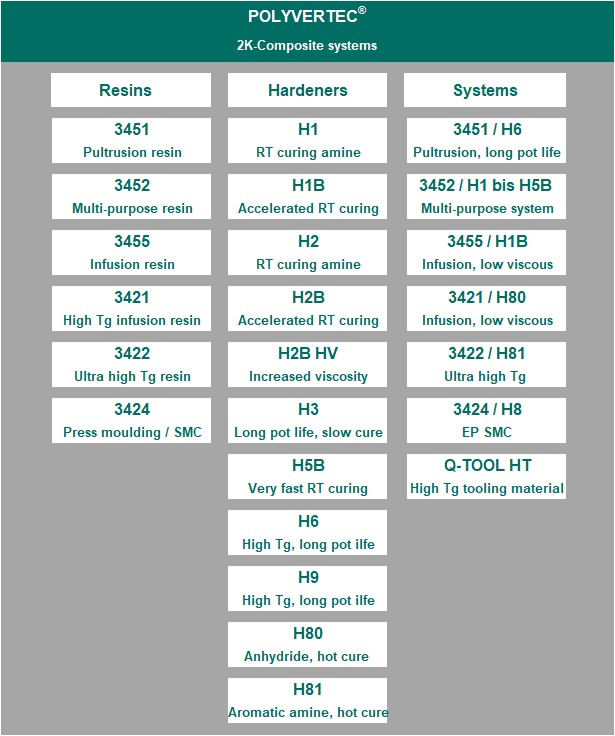

EPOXY-HARZSYSTEME

Bei den Epoxid-Harzsystemen handelt es sich um bereits aufeinander abgestimmte Harz/Härter Kombinationen, die der jeweiligen Anforderung gerecht werden. Sie müssen lediglich im empfohlenen Mischungsverhältnis durch den Anwender gemischt werden. Je nach Auswahl lassen sich die thermischen und mechanischen Endeigenschaften beeinflussen.

Typische Anwendungsgebiete sind Klebstoff-Formulierungen, Beschichtungssysteme, Gießharze sowie Epoxidharzsysteme in der Faserverbundindustrie.

EPOXIDHARZE

Bei den Epoxidharzen handlet es sich um die A-Komponente in einem Harz-Härter-System. Verwendet werden neben den Standard-Epoxidharzen auf Basis von Bisphenol-F und Bisphenol-A auch spezielle, mehrfunktionelle Harze sowie auch cycloaliphatische EP-Harze. Hierdurch können in Kombination mit dem geeigenten Härter/Beschleuniger Glasübergangstemperaturen von bis zu 270°C und hohe mechanische Eigenschaften erreicht werden.

HÄRTER

Bei den Härtern handelt es sich um die B-Komponente eines Harzsystems, die die Ausbildung der Matrix bewirkt. Hierzu können Substanzklassen, wie die der Amine oder Anhydride etc. verwendet, die alleine oder in Abmischung eingesetzt werden. Es können so von Raumtemperatur bis Heißhärtung auf die Bedingungen reagiert und angepaßt werden.

TOOLING-GUSSMASSE

Bei der Tooling Gußmasse handelt es sich um 2K-Epoxidharzsysteme, die mit einem dafür speziell angepassten, mineralischen Füllstoff, wie z.B. Quarz, gemischt werden. Dadurch lassen sich (prototype) Formen zur Herstellung von Faserverbundbauteilen erstellen, die je nach je der Kombination Harzsystem/Mineralischer Füllstoff unterschiedlichen Anforderungen wie Druck- und Temperaturstabilität angepaßt werden können. Die Anwendungen spannen sich vom Ersatz für PU-Blockmaterialien bis hin zu aus Aluminium gefräßten Formen. Entsprechend lassen sich Formen erstellen, die einen CTE von Aluminium aufweisen bei gleichzeitig hohem Tg >200°C sowie sehr hoher Druckfestigkeit bei hohen Temperaturen. Diese Formen können auch für RTM-Prozesse eingesetzt werden.